A WIZZUM estem especialitzats en tractament d’aigües residuals industrials, control de la contaminació atmosfèrica, reducció d’emissions de COV (compostos orgànics volàtils) i solucions de descàrrega líquida zero (ZLD).

El nostre equip de consultoria acompanya les indústries en totes les fases del procés, des del benchmarking ambiental i l’enginyeria FEED fins a la implementació del sistema, garantint tant el compliment normatiu com l’excel·lència ambiental.

En aquesta secció trobaràs casos reals que mostren com els nostres serveis de consultoria ambiental ajuden a resoldre reptes complexos en la gestió d’aigües residuals, la reducció d’emissions i l’ús sostenible dels recursos.

Coneix més sobre els nostres serveis ambientals principals i descobreix com guiem les indústries cap a solucions eficients i conformes amb la normativa.

L’any 2021, una planta industrial situada a Portugal, dedicada a la producció d’articles de seguretat, es va enfrontar a un important repte ambiental. La instal·lació generava aigües residuals amb concentracions extremadament elevades de contaminants, incloent càrregues orgàniques (DQO superior a 30.000 mg/L i DBO₅ de 2.000 mg/L), sòlids en suspensió (TSS per sobre de 6.000 mg/L) i altres contaminants regulats, com olis, greixos, fòsfor i nitrats.

Aquests valors superaven àmpliament els límits legals d’abocament, fent inacceptable la descàrrega directa al medi ambient o a xarxes públiques. A més, hi havia un interès estratègic a reutilitzar l’aigua tractada per a reg, cosa que afegia un nivell addicional de complexitat tècnica. Per tant, la solució havia de garantir una qualitat d’aigua constant, compatible amb els requisits més exigents d’abocament i reutilització, mantenint alhora eficiència operativa i un disseny compacte.

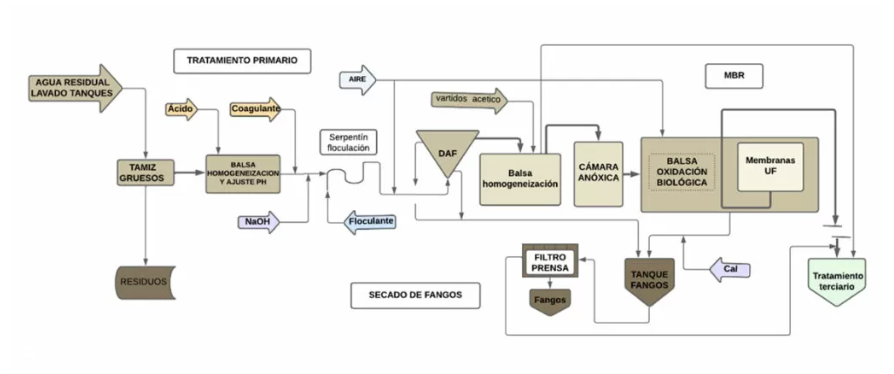

Per complir aquests objectius, es va instal·lar una planta de tractament d’aigües residuals completament integrada, amb una capacitat diària de 20 m³ i un cabal continu de 1 m³/h. El sistema combinava tecnologies avançades distribuïdes en tres etapes principals: tractament primari, secundari i gestió de fangs.

A la fase primària, es va implementar un sistema de flotació per aire dissolt (DAF) d’alta eficiència, dissenyat per eliminar olis, greixos i sòlids en suspensió. Aquest procés, assistit per condicionament químic i floculació, va permetre una excel·lent eliminació de matèria particulada mitjançant la generació de microbombolles que arrossegaven els contaminants a la superfície.

La fase secundària consistia en un sistema MBR (biorreactor de membranes). Aquest tractament biològic incloïa una cambra anòxica per a l’eliminació de nitrogen mitjançant processos de nitrificació-desnitrificació, seguida de membranes d’ultrafiltració que asseguraven una separació excepcional de sòlids i patògens. L’MBR va garantir una alta qualitat de l’efluent i una gran estabilitat operativa, fins i tot davant càrregues variables.

Finalment, la línia de tractament de fangs, equipada amb filtres premsa automàtics, va permetre una deshidratació eficient i una reducció significativa del volum de fang, disminuint els costos operatius i de gestió.

La línia avançada de tractament va aconseguir reduir tots els paràmetres crítics de contaminació a nivells molt per sota dels límits legals d’abocament, possibilitant l’ús segur de l’efluent tractat per a reg.

La planta va demostrar una alta fiabilitat i baixos requeriments de manteniment, gràcies al disseny modular i compacte del sistema.

Aquest projecte constitueix un exemple d’èxit de com les tecnologies modernes de tractament d’aigües poden aplicar-se en entorns industrials d’alta càrrega contaminant per assolir el compliment normatiu i promoure la sostenibilitat ambiental. Mostra el potencial de l’enginyeria personalitzada per donar suport a l’activitat industrial sense comprometre la protecció dels recursos naturals.

L’any 2020, una important planta industrial situada a Mèxic, dedicada a la fabricació de productes de neteja, higiene i cura personal, es va enfrontar a un greu repte ambiental. La instal·lació generava grans volums d’aigües residuals amb altes càrregues orgàniques i químiques. Entre els principals contaminants hi havia nivells elevats de demanda biològica i química d’oxigen (DBO₅ i DQO), nitrogen amoniacal, tensioactius (SAAM), així com olis i greixos, tots ells molt per sobre dels límits locals d’abocament.

A més, el pH de l’efluent fluctuava de manera extrema, amb valors tan alts com 11 i tan baixos com 0, fet que representava un risc significatiu per als cossos d’aigua receptors. L’empresa també va expressar interès a reutilitzar part de l’aigua tractada, afegint una exigència addicional: una qualitat final de l’aigua molt superior a la requerida per al simple compliment normatiu.

Per afrontar aquests reptes, es va dissenyar i instal·lar una planta de tractament d’aigües residuals completament integrada, amb una capacitat de disseny de 235 m³/dia i un cabal mitjà de tractament de 8 m³/h. El sistema es va estructurar en tres fases principals: pretractament, tractament biològic amb tecnologia MBR i polit terciari.

La fase de pretractament va incloure l’homogeneïtzació fisicoquímica dels efluents àcids i alcalins, amb l’objectiu d’estabilitzar el pH i preparar el cabal per al tractament biològic posterior.

El tractament biològic principal es basava en un MBR. Aquest sistema combinava la digestió biològica aeròbia amb membranes d’ultrafiltració submergides, permetent la separació efectiva de sòlids i la degradació de contaminants orgànics amb alta eficiència.

Els difusors d’aire i els sistemes avançats de recirculació van garantir una oxigenació òptima i una activitat biològica constant, fent possible l’eliminació eficient de nitrogen mitjançant processos de nitrificació i desnitrificació. Els mòduls de membrana compactes, amb neteja química periòdica, van assegurar un rendiment estable i durador i una qualitat d’efluent constant.

Finalment, una etapa terciària va incloure filtració mitjançant carbó activat i llit de sílex, millorant la qualitat final de l’efluent i el seu perfil olfactiu, fent-lo apte per a una possible reutilització.

Els fangs generats durant el procés es van espessir i deshidratar mitjançant un sistema de dosificació de calç i filtre premsa de baixa pressió, reduint significativament el volum de residus i facilitant-ne la gestió.

El projecte va aconseguir una reducció dràstica de tots els contaminants clau, complint i fins i tot superant els estàndards establerts per la normativa ambiental mexicana. L’efluent tractat va presentar nivells constantment baixos de DBO, DQO, sòlids en suspensió i tensioactius, amb un pH estabilitzat i olor minimitzada, fet que va obrir la possibilitat d’aplicacions segures de reutilització de l’aigua.

Des d’una perspectiva ambiental, la instal·lació va representar un avenç important en el tractament responsable d’aigües industrials i en la gestió sostenible del recurs hídric. La planta no només va garantir el compliment normatiu, sinó que també va reduir significativament la seva petjada ecològica i va preparar les instal·lacions per a futures ampliacions operatives gràcies a una tecnologia escalable.

Aquest cas demostra com una enginyeria ben dissenyada i l’ús de processos biològics avançats poden resoldre reptes complexos de tractament d’aigües residuals en entorns industrials exigents, assegurant tant el compliment legal com un compromís real amb la sostenibilitat i la gestió responsable de l’aigua.

L’any 2009, una important planta de processament d’aliments situada a València (Espanya) es va enfrontar al repte de gestionar de manera sostenible les aigües residuals d’alta salinitat generades durant els processos de regeneració de resines.

Aquests efluents salins presentaven altes concentracions de sòlids dissolts totals (TDS fins a 60.000 ppm), una demanda química d’oxigen (DQO fins a 31.000 ppm) i un pH variable entre 5,5 i 9,5.

A causa de l’impacte ambiental i les restriccions normatives associades a l’eliminació de salmorres, l’empresa necessitava una solució integral que no només tractés eficaçment l’efluent, sinó que també eliminés completament les descàrregues líquides (Zero Liquid Discharge, ZLD), en línia amb els estàndards actuals de sostenibilitat industrial.

Per assolir aquest objectiu, es va instal·lar un sistema a mida, estructurat en tres etapes principals, prioritzant la recuperació d’aigua, l’eficiència energètica i la minimització de residus.

La primera etapa consistia en l’ajust del pH de la salmorra bruta per optimitzar les condicions del tractament. Posteriorment, es va dur a terme una fase d’evaporació al buit mitjançant un evaporador de doble efecte amb una capacitat de tractament de 55.000 litres/dia.

El sistema d’evaporació s’alimentava tèrmicament amb calor residual, recuperada a través d’un intercanviador de calor connectat a la xemeneia d’una planta de cogeneració (CHP). Aquesta integració energètica va permetre una reducció significativa dels costos operatius i va millorar la sostenibilitat global del sistema.

A la tercera etapa, l’aigua destil·lada neta es conduïa cap a la instal·lació de tractament biològic existent a la planta, mentre que la salmorra concentrada es sotmetia a un tractament addicional. La salmorra sobresaturada es processava en una unitat d’assecat per atomització (spray dryer), i els residus salins es barrejaven amb biomassa orgànica (bagàs) per a la seva gestió o reutilització adequada.

Aquest enfocament circular no només va minimitzar el volum de residus líquids a eliminar, sinó que també va permetre la reutilització interna de l’aigua i la recuperació d’energia a partir de corrents residuals, garantint la màxima eficiència ambiental i operativa.

La solució implementada va assolir una reducció excel·lent de contaminants, aconseguint en l’aigua destil·lada valors de TDS inferiors a 100 ppm i una DQO reduïda a aproximadament 1.700 ppm, nivells adequats per al tractament biològic posterior.

El sistema va mantenir un rendiment estable fins i tot sota condicions de càrrega exigents i va demostrar una alta eficiència energètica gràcies a la recuperació de calor.

Aquest cas exemplifica com la simbiosi industrial i l’enginyeria intel·ligent poden transformar aigües residuals d’alta càrrega en corrents gestionables, avançant cap a solucions de ZLD.

A més, és un model replicable per a altres instal·lacions del sector alimentari que volen alinear-se amb els principis de sostenibilitat ambiental sense comprometre la productivitat industrial.

L’any 2008, un important fabricant del sector químic i cosmètic amb operacions a Espanya es va enfrontar a un enduriment de la normativa ambiental sobre l’abocament d’aigües residuals industrials, especialment pel que fa a la conductivitat i el contingut salí.

La planta biològica existent ja no era suficient per complir els nous requisits municipals, que exigien una conductivitat de l’efluent inferior a 3.000 µS/cm.

Tanmateix, les aigües salines generades en els processos de producció superaven els 7.000 µS/cm, amb altes concentracions de clorurs, sulfats i sòlids en suspensió. Resoldre aquest problema era crític en un context d’escassetat hídrica regional, fet que reforçava la importància estratègica de la reutilització d’aigua i la necessitat d’incorporar tecnologies avançades de desalinització i reducció de sals.

Per garantir el compliment normatiu i promoure operacions sostenibles, la planta va implementar un sistema ZLD dissenyat per tractar 66 m³/dia d’aigües salines. La solució combinava tecnologies d’evaporació al buit i cristal·lització de salmorres, adaptades específicament al tractament d’efluents d’alta salinitat.

El procés va començar amb la neutralització i filtració de l’efluent recollit per eliminar sòlids en suspensió. Posteriorment, l’aigua pretractada es va introduir en un evaporador amb recompressió mecànica de vapor (MVR), que va concentrar l’efluent fins a 14 vegades el seu valor inicial.

El destil·lat obtingut —que representava la major part del contingut hídric— es va recuperar amb una conductivitat residual molt baixa (20–50 µS/cm) i es va reutilitzar dins la fàbrica o es va descarregar de manera segura, segons les necessitats operatives. Això va contribuir tant a la reutilització d’aigua com a l’eficiència en l’ús de recursos.

La salmorra concentrada procedent de l’evaporador es va dirigir a un cristal·litzador dedicat, que operava a altes temperatures per extreure les sals dissoltes en forma sòlida. Aquest procés va generar un volum manejable de fang humit, reduint costos d’eliminació i impacte ambiental.

Els materials de construcció dels equips es van seleccionar per la seva alta resistència a la corrosió, utilitzant aliatges avançats d’acer inoxidable que garanteixen durabilitat prolongada fins i tot en contacte amb solucions salines altament agressives.

El sistema ZLD va permetre a la planta complir plenament amb les normatives locals d’abocament, reduint la conductivitat de l’efluent de més de 7.000 µS/cm a menys de 50 µS/cm a l’aigua recuperada. Els nivells de clorurs van disminuir dràsticament, passant de 3.000 mg/L a menys de 5 mg/L.

L’aigua tractada va resultar constantment apta per a reutilització, reduint de manera significativa la dependència d’aigua dolça de la instal·lació, un factor clau a la regió de Múrcia, caracteritzada per l’escassetat hídrica.

Aquest cas és un exemple clar de com les solucions ZLD poden garantir el compliment normatiu, fomentar la reutilització d’aigua i enfortir la resiliència dels recursos a la indústria química.

A més, la instal·lació va permetre eliminar completament les descàrregues líquides, alineant les operacions amb les millors pràctiques ambientals actuals. La solució va demostrar ser no només tècnicament eficaç, sinó també econòmicament viable, gràcies a baixos costos operatius, alta eficiència energètica i un consum químic optimitzat.

L’èxit del projecte ha estat reconegut amb diversos premis ambientals, consolidant la planta com a referent en producció química sostenible i un model d’innovació en la gestió d’aigua industrial.

L’any 2019, una planta farmacèutica situada a Espanya, amb presència internacional, es va enfrontar a un greu repte ambiental. El centre, dedicat a la fabricació de principis actius farmacèutics (APIs), generava emissions de procés altament contaminades durant operacions de síntesi química.

Aquestes emissions contenien nivells extremadament elevats de compostos orgànics volàtils (COV), arribant a concentracions de fins a 210 g/m³, amb un cabal d’aire de 320 Nm³/h.

Entre els contaminants més perillosos hi havia el clorur de metilè, un dissolvent clorat reconegut pels seus riscos significatius per a la salut i el medi ambient.

La complexitat operativa de l’emplaçament, on múltiples processos de síntesi química es desenvolupaven simultàniament en una mateixa planta, complicava encara més la gestió de les emissions. A més, normatives cada vegada més estrictes exigien una reducció substancial de les emissions de COV per garantir el compliment i mantenir la seguretat operativa.

Per complir els requisits normatius i ambientals, es va dissenyar i instal·lar un sistema avançat de purificació d’aire que combinava tecnologia d’oxidació tèrmica regenerativa (RTO) amb un refredador ràpid (quench) i un scrubber.

El sistema RTO oxidava els gasos contaminats a altes temperatures (1.000–1.100 °C), garantint un temps de residència mínim d’1 segon, suficient per assegurar la destrucció del 99,9 % dels COV.

Donada l’alta concentració de contaminants, el sistema incorporava una etapa de dilució, en què 15.000 Nm³/h d’aire fresc es barrejaven amb el corrent de procés. Això permetia mantenir condicions d’operació segures i assegurar la combustió autosostinguda (autotèrmia).

A continuació, es van instal·lar etapes de quench i scrubber a la sortida de l’RTO, destinades a neutralitzar els gasos àcids generats durant la combustió de compostos halogenats, com el clorur d’hidrogen (HCl).

Aquesta solució multietapa va ser especialment dissenyada per a entorns industrials amb càrregues contaminants elevades, oferint alta fiabilitat i eficiència, alhora que complia les normes de seguretat i salut laboral.

El sistema va assolir resultats excel·lents, eliminant el 99,9 % dels contaminants aerotransportats i mantenint les emissions molt per sota dels llindars reglamentaris. Els valors finals d’emissió després del tractament van ser:

COV i compostos halogenats: ≤ 20 mg/m³

Monòxid de carboni (CO): ≤ 100 mg/m³

Òxids de nitrogen (NOx): ≤ 150 mg/m³

Clorur d’hidrogen (HCl): ≤ 23 mg/m³

El sistema va garantir una eficiència tèrmica mínima del 97 % i un rendiment funcional del 99 % durant l’operació contínua.

Més enllà del compliment normatiu, la instal·lació va transformar la planta en un entorn de treball més segur i ambientalment més responsable. Va establir un referent en el sector farmacèutic en tecnologies de control d’emissions i va reforçar el compromís de l’empresa amb pràctiques industrials sostenibles i orientades a la salut.

L’any 2017, una planta de fabricació d’envasos plàstics situada en un entorn urbà dens necessitava reduir de manera dràstica les seves emissions de COV procedents d’impressió en huecogravat i laminació.

La complexitat operativa —vuit línies d’impressió i una de laminació funcionant en combinacions variables— provocava fluctuacions àmplies de cabal i concentració, un repte per a qualsevol sistema convencional d’abatiment.

El cabal contaminat arribava a 230.000 Nm³/h, amb COV generalment < 1 g/Nm³ i pols < 0,3 mg/Nm³. La mescla química incloïa acetat d’etil, etanol, isopropanol i èter monometílic de propilenglicol, cosa que exigia una tecnologia d’alt rendiment específica per a tractaments d’aire a gran escala en packaging flexible.

Per donar resposta a aquest context exigent, es va implementar un sistema integral de tractament d’aire que combinava diferents etapes complementàries per garantir alta eficiència, seguretat i aprofitament energètic. La solució incloïa:

Els concentradors de zeolita van permetre reduir dràsticament el volum d’aire tractat per l’RTO, augmentant l’eficiència energètica. Cada rotor assolí una relació de concentració de 9:1 i una eficiència d’eliminació de COV del 95 %, garantint un pretractament òptim abans de l’oxidació tèrmica.

L’RTO, amb una capacitat de tractament de 50.000 Nm³/h, va ser dissenyat per operar a 800–850 °C, amb un temps de residència mínim d’1 segon, assegurant la destrucció del 99,9 % dels COV.

A més, es va incorporar un sistema de bypass calent, que permetia desviar l’excés de calor de l’RTO cap a una caldera de vapor en cas de càrregues elevades de COV. Aquest mecanisme no només estabilitzava la temperatura del sistema, sinó que també aprofitava l’energia tèrmica generada per produir vapor útil en el procés industrial, millorant significativament l’eficiència global i la sostenibilitat operativa.

El projecte va obtenir resultats excepcionals. El sistema de purificació d’aire va reduir les emissions de COV a nivells molt per sota dels límits legals locals (≤ 50 mg/m³ per a COV i NOx), assolint una eficiència tèrmica garantida d’almenys el 97 % i un rendiment operatiu superior al 99 %. Aquests valors van assegurar el ple compliment de les normes europees sobre emissions industrials en control de la contaminació atmosfèrica.

A més del compliment ambiental, la planta va aconseguir estalvis operatius significatius gràcies a la integració del sistema de recuperació d’energia tèrmica. La caldera de vapor per recuperació genera actualment 1 tona de vapor/hora a 6 bar i 160 °C per a reutilització interna, cosa que suposa un estalvi aproximat de 10.000 € mensuals en costos energètics.

Com a resultat, la planta va passar de ser un focus potencial de contaminació a convertir-se en un referent de sostenibilitat industrial urbana. El projecte va ser reconegut per les autoritats ambientals locals com un model de fabricació responsable en entorns metropolitans densos, demostrant el valor de combinar tecnologies avançades d’abatiment de COV amb sistemes d’alta eficiència energètica.

L’any 2021, una planta de producció d’envasos cosmètics situada a Espanya va emprendre un projecte de millora ambiental centrat en la reducció d’emissions de COV i el control de la contaminació atmosfèrica.

Les operacions —amb dissolvents com etanol, acetat d’etil, acetona i acetat de metil— havien d’adaptar-se a noves regulacions d’emissions industrials, cada vegada més estrictes.

Amb un cabal total d’aire a tractar de 6.000 m³/h, el repte principal consistia a captar i neutralitzar de manera eficient els vapors de dissolvents sense interrompre la producció ni augmentar la complexitat operativa. El projecte requeria una solució d’alta eficiència, estable davant condicions variables i capaç de garantir el compliment total de la normativa vigent.

Per assolir els objectius, es va instal·lar un sistema compacte i fiable de control d’emissions atmosfèriques, amb un rentador Venturi fabricat en polipropilè (PP) d’alta resistència. L’elecció del material va ser clau per la seva durabilitat química i resistència a la corrosió davant aire carregat de dissolvents.

El scrubber Venturi accelera el corrent d’aire contaminat a través d’una secció estreta (gola), generant alta turbulència i maximitzant el contacte entre l’aire i el líquid de rentat. Aquesta interacció permet capturar i eliminar COV mitjançant absorció i impacte, aconseguint una depuració eficaç.

El sistema complet incloïa:

Aquesta configuració va proporcionar una solució eficient i de baix manteniment, ideal per a instal·lacions de mida mitjana amb perfils de contaminació estables.

La implementació del Venturi scrubber va permetre una reducció significativa dels COV a l’ambient de producció. Els nivells d’etanol, acetat d’etil, acetona i acetat de metil es van reduir fins a concentracions conformes amb la normativa local de qualitat de l’aire i els límits d’exposició laboral, contribuint tant al control de la contaminació atmosfèrica com a la seguretat ocupacional.

El disseny va garantir rendiment constant, baix consum energètic i mínimes necessitats de manteniment. La integració fluida a la infraestructura existent va permetre mantenir la continuïtat de la producció.

Més enllà del compliment normatiu, la solució va millorar notablement la qualitat de l’aire interior (AQII), creant un entorn de treball més segur i saludable, i reforçant la imatge de la companyia com a fabricant sostenible.

A més, la solució està alineada amb la Directiva d’Emissions de Dissolvents (SED) de la UE, que regula les emissions de COV en activitats industrials amb ús de dissolvents orgànics per protegir la salut humana i el medi ambient.

L’any 2019, una planta de producció d’oli vegetal a Espanya es va enfrontar a la necessitat de controlar les emissions atmosfèriques generades durant etapes clau del seu procés industrial.

La instal·lació emetia una combinació de COV i material particulat fi (pols), tots dos regulats per normatives estrictes ambientals i de seguretat laboral.

Amb un cabal total d’aire de 18.000 m³/h, la planta requeria un sistema robust i eficient, capaç de tractar emissions de gran volum amb contaminants gasosos i sòlids simultàniament. A més, el sistema havia de complir amb les normes ATEX (Atmosphères Explosibles), a causa de la naturalesa potencialment explosiva d’alguns components del procés.

Per respondre a aquest escenari, es va dissenyar i instal·lar un sistema de tractament d’aire en dues etapes, combinant tecnologies humides i seques per garantir la màxima eficiència.

Al nucli de la solució es va integrar un BIO-scrubber Venturi de doble etapa, fabricat íntegrament en acer inoxidable (SS) per assegurar durabilitat i resistència química. Aquesta etapa de rentat humit va ser dissenyada per capturar i neutralitzar tant els COV com les partícules gruixudes, mitjançant una intensa interacció gas-líquid que promovia l’absorció i la precipitació dels contaminants.

Per eliminar completament la pols fina residual, el BIO-scrubber es va complementar amb un filtre de mànigues (baghouse) d’alta eficiència, encarregat de la filtració seca final, garantint emissions molt per sota dels límits legals.

Entre els components auxiliars del sistema s’incloïen:

El conjunt va ser dissenyat i certificat conforme als estàndards ATEX, garantint una operació segura en entorns potencialment explosius sense comprometre l’eficiència del tractament ni la fiabilitat operativa.

La implementació del sistema de purificació d’aire de doble etapa va abordar amb èxit tant les emissions gasoses (COV) com els components de matèria particulada de les emissions de la planta. Els nivells d’emissió de COV i les concentracions de pols industrial es van reduir de manera significativa, permetent que la instal·lació complís i superés la normativa de control de la contaminació atmosfèrica i els llindars de compliment ambiental, alhora que respectava els estàndards de seguretat ATEX per a atmosferes explosives.

La integració de rentadors humits (wet scrubbers) i tecnologies de filtració en sec va garantir una solució integral de tractament de l’aire industrial, oferint una elevada eficiència de captació en un ampli espectre de contaminants, inclosos els compostos orgànics volàtils (COV) i les partícules fines. El sistema va ser dissenyat per a un funcionament continu, amb un manteniment mínim i una alta fiabilitat operativa, fins i tot en les condicions ambientals exigents típiques de les instal·lacions de la indústria alimentària.

El projecte es consolida com un referent en el control d’emissions per als sectors agroindustrial i de processament d’aliments, demostrant com els sistemes avançats de purificació d’aire, que combinen tecnologies de scrubber i filtració, poden garantir la protecció ambiental, la seguretat dels treballadors i el compliment normatiu, fins i tot en escenaris amb elevades demandes de cabal d’aire.

Aquest enfocament s’alinea amb els principis de la Directiva d’Emissions Industrials (IED) establerta per la Comissió Europea, que promou estratègies integrades per a la reducció de la contaminació industrial als estats membres.