En WIZZUM, estamos especializados en tratamiento de aguas residuales industriales, control de la contaminación atmosférica, reducción de emisiones de COV (compuestos orgánicos volátiles) y soluciones de descarga líquida cero (ZLD).

Nuestro equipo de consultoría acompaña a las industrias en todas las fases del proceso, desde el benchmarking ambiental y la ingeniería FEED hasta la implementación del sistema, garantizando tanto el cumplimiento normativo como la excelencia ambiental.

En esta sección encontrarás casos reales que muestran cómo nuestros servicios de consultoría ambiental ayudan a resolver desafíos complejos en la gestión de aguas residuales, la reducción de emisiones y el uso sostenible de los recursos.

Conoce más sobre nuestros servicios ambientales principales y descubre cómo guiamos a las industrias hacia soluciones eficientes y conformes con la normativa.

En 2021, una planta industrial situada en Portugal, dedicada a la producción de artículos de seguridad, enfrentó un importante desafío ambiental. La instalación generaba aguas residuales con concentraciones extremadamente elevadas de contaminantes, incluyendo cargas orgánicas (DQO superior a 30.000 mg/l y DBO₅ de 2.000 mg/l), sólidos en suspensión (TSS por encima de 6.000 mg/l) y otros contaminantes regulados, como aceites, grasas, fósforo y nitratos.

Estos valores excedían ampliamente los límites legales de vertido, lo que hacía inaceptable su descarga directa al medio ambiente o a redes públicas. Además, existía un interés estratégico en reutilizar el agua tratada para riego, lo que añadía un nivel adicional de complejidad técnica. Por tanto, la solución debía garantizar una calidad de agua constante, compatible con los requisitos más exigentes de vertido y reutilización, manteniendo al mismo tiempo eficiencia operativa y un diseño compacto.

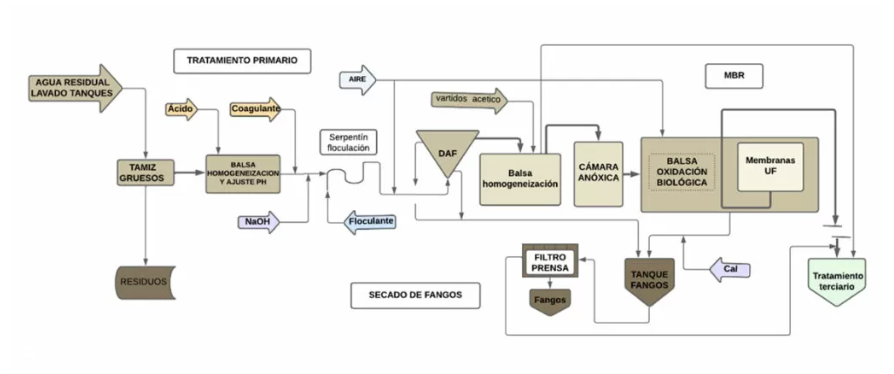

Para cumplir con estos objetivos, se instaló una planta de tratamiento de aguas residuales completamente integrada, con una capacidad diaria de 20 m³ y un caudal continuo de 1 m³/h. El sistema combinaba tecnologías avanzadas distribuidas en tres etapas principales: tratamiento primario, secundario y gestión de lodos.

En la fase primaria, se implementó un sistema de flotación por aire disuelto (DAF) de alta eficiencia, diseñado para eliminar aceites, grasas y sólidos en suspensión. Este proceso, asistido por condicionamiento químico y floculación, permitió una excelente eliminación de materia particulada mediante la generación de microburbujas que arrastraban los contaminantes a la superficie.

La fase secundaria consistió en un sistema MBR (biorreactor de membranas). Este tratamiento biológico incluía una cámara anóxica para la eliminación de nitrógeno mediante procesos de nitrificación-desnitrificación, seguida de membranas de ultrafiltración que aseguraban una separación excepcional de sólidos y patógenos. El MBR garantizó una alta calidad del efluente y una gran estabilidad operativa, incluso ante cargas variables.

Finalmente, la línea de tratamiento de lodos, equipada con filtros prensa automáticos, permitió una deshidratación eficiente y una reducción significativa del volumen de lodo, disminuyendo los costes operativos y de gestión.

La línea avanzada de tratamiento logró reducir todos los parámetros críticos de contaminación a niveles muy por debajo de los límites legales de vertido, posibilitando el uso seguro del efluente tratado para riego.

La planta demostró una alta fiabilidad y bajos requerimientos de mantenimiento, gracias al diseño modular y compacto del sistema.

Este proyecto constituye un ejemplo exitoso de cómo las tecnologías modernas de tratamiento de aguas pueden aplicarse en entornos industriales de alta carga contaminante para alcanzar el cumplimiento normativo y promover la sostenibilidad ambiental. Muestra el potencial de la ingeniería personalizada para apoyar la actividad industrial sin comprometer la protección de los recursos naturales.

En 2020, una importante planta industrial situada en México, dedicada a la fabricación de productos de limpieza, higiene y cuidado personal, se enfrentó a un grave desafío ambiental. La instalación generaba grandes volúmenes de aguas residuales con altas cargas orgánicas y químicas. Entre los principales contaminantes se encontraban niveles elevados de demanda biológica y química de oxígeno (DBO₅ y DQO), nitrógeno amoniacal, tensioactivos (SAAM), así como aceites y grasas, todos ellos muy por encima de los límites locales de vertido.

Además, el pH del efluente fluctuaba de forma extrema, con valores que llegaban a ser tan altos como 11 y tan bajos como 0, lo que representaba un riesgo significativo para los cuerpos de agua receptores. La empresa también manifestó interés en reutilizar parte del agua tratada, lo que añadió una exigencia adicional al proceso, al requerir una calidad final del agua muy superior a la necesaria para el simple cumplimiento normativo.

Para afrontar estos desafíos, se diseñó e instaló una planta de tratamiento de aguas residuales completamente integrada, con una capacidad de diseño de 235 m³/día y un caudal medio de tratamiento de 8 m³/h. El sistema se estructuró en tres fases principales: pretratamiento, tratamiento biológico con tecnología MBR y pulido terciario.

La fase de pretratamiento incluyó la homogeneización físico-química de los efluentes ácidos y alcalinos, con el fin de estabilizar el pH y preparar el caudal para el tratamiento biológico posterior.

El tratamiento biológico principal se basó en un biorreactor de membranas (MBR). Este sistema combinó la digestión biológica aerobia con membranas de ultrafiltración sumergidas, permitiendo la separación efectiva de sólidos y la degradación de contaminantes orgánicos con alta eficiencia.

Los difusores de aire y los sistemas avanzados de recirculación garantizaron una óptima oxigenación y una actividad biológica constante, posibilitando la eliminación eficaz de nitrógeno mediante procesos de nitrificación y desnitrificación. Los módulos de membrana compactos, con limpieza química periódica, aseguraron un rendimiento estable y duradero y una calidad de efluente constante.

Finalmente, una etapa de tratamiento terciario incluyó filtración a través de carbón activado y lecho de sílex, lo que mejoró la calidad final del efluente y su perfil olfativo, haciéndolo apto para su posible reutilización.

Los lodos generados durante el proceso fueron engrosados y deshidratados mediante un sistema de dosificación de cal y filtro prensa de baja presión, reduciendo significativamente el volumen de residuos y facilitando su gestión.

El proyecto logró una reducción drástica de todos los contaminantes clave, cumpliendo e incluso superando los estándares establecidos por la normativa ambiental mexicana. El efluente tratado presentó niveles constantemente bajos de DBO, DQO, sólidos en suspensión y tensioactivos, con un pH estabilizado y olor minimizado, lo que abrió la posibilidad de aplicaciones seguras de reutilización del agua.

Desde una perspectiva ambiental, la instalación representó un importante avance en el tratamiento responsable de aguas industriales y en la gestión sostenible del recurso hídrico. La planta no solo garantizó el cumplimiento normativo, sino que también redujo significativamente su huella ecológica y preparó las instalaciones para futuras ampliaciones operativas gracias a una tecnología de tratamiento escalable.

Este caso demuestra cómo una ingeniería bien diseñada y el uso de procesos biológicos avanzados pueden resolver desafíos complejos de tratamiento de aguas residuales en entornos industriales exigentes, asegurando tanto el cumplimiento legal como un compromiso real con la sostenibilidad y la gestión responsable del agua.

En 2009, una importante planta de procesamiento de alimentos situada en Valencia, España, se enfrentó al reto de gestionar de forma sostenible las aguas residuales con alta salinidad generadas durante los procesos de regeneración de resinas.

Estos efluentes salinos presentaban altas concentraciones de sólidos disueltos totales (TDS de hasta 60.000 ppm), una demanda química de oxígeno (DQO) de hasta 31.000 ppm, y un pH variable entre 5,5 y 9,5.

Debido al impacto ambiental y a las restricciones normativas asociadas con la eliminación de salmueras, la empresa necesitaba una solución integral que no solo tratara eficazmente el efluente, sino que además eliminara por completo las descargas líquidas (Zero Liquid Discharge, ZLD), en línea con los estándares actuales de sostenibilidad industrial.

Para alcanzar este objetivo, se instaló un sistema de tratamiento a medida, estructurado en tres etapas principales, priorizando la recuperación de agua, la eficiencia energética y la minimización de residuos.

La primera etapa consistió en el ajuste del pH de la salmuera bruta con el fin de optimizar las condiciones del tratamiento. Posteriormente, se llevó a cabo una fase de evaporación al vacío mediante un evaporador de doble efecto con una capacidad de tratamiento de 55.000 litros por día.

El sistema de evaporación se alimentaba térmicamente con calor residual, recuperado a través de un intercambiador de calor conectado a la chimenea de una planta de cogeneración (CHP). Esta integración energética permitió una reducción significativa de los costes operativos y mejoró la sostenibilidad global del sistema.

En la tercera etapa, el agua destilada limpia se condujo hacia la instalación de tratamiento biológico existente en la planta, mientras que la salmuera concentrada fue sometida a un tratamiento adicional. La salmuera sobresaturada se procesó en una unidad de secado por atomización (spray dryer), y los residuos salinos se mezclaron con biomasa orgánica (bagazo) para su gestión o reutilización adecuada.

Este enfoque circular no solo minimizó el volumen de residuos líquidos a eliminar, sino que también permitió la reutilización interna del agua y la recuperación de energía a partir de las corrientes residuales, garantizando la máxima eficiencia tanto ambiental como operativa.

La solución implementada logró una reducción sobresaliente en las concentraciones de contaminantes, alcanzando en el agua destilada valores de TDS inferiores a 100 ppm y una DQO reducida a aproximadamente 1.700 ppm, niveles adecuados para su tratamiento biológico posterior.

El sistema mantuvo un rendimiento estable incluso bajo condiciones de carga exigentes y demostró ser altamente eficiente en términos energéticos, gracias a la recuperación de calor a partir de subproductos industriales.

Este caso ejemplifica cómo la simbiosis industrial y la ingeniería inteligente pueden transformar aguas residuales de alta carga en corrientes gestionables, avanzando hacia soluciones de descarga líquida cero (ZLD).

Constituye además un modelo replicable para otras instalaciones del sector alimentario que buscan alinearse con los principios de sostenibilidad ambiental sin comprometer la productividad industrial.

En 2008, un importante fabricante del sector químico y cosmético con operaciones en España se enfrentó a una endurecida normativa ambiental sobre el vertido de aguas residuales industriales, especialmente en lo relativo a la conductividad y al contenido salino.

La planta biológica existente ya no era suficiente para cumplir con los nuevos requisitos municipales, que exigían una conductividad del efluente inferior a 3.000 µS/cm.

Sin embargo, las aguas salinas generadas en los procesos de producción superaban los 7.000 µS/cm, con altas concentraciones de cloruros, sulfatos y sólidos en suspensión. Resolver este problema era crítico en un contexto de escasez hídrica regional, lo que subrayaba la importancia estratégica de la reutilización del agua y la necesidad de incorporar tecnologías avanzadas de desalinización y reducción de sales.

Para garantizar el cumplimiento normativo y promover unas operaciones sostenibles, la planta implementó un sistema de descarga líquida cero (ZLD) diseñado para tratar 66 metros cúbicos de aguas salinas por día. La solución combinó tecnologías de evaporación al vacío y cristalización de salmueras, adaptadas específicamente al tratamiento de efluentes industriales de alta salinidad.

El proceso comenzó con la neutralización y filtración del efluente recogido, con el fin de eliminar los sólidos en suspensión. Posteriormente, el agua pretratada se introdujo en un evaporador con recompresión mecánica de vapor (MVR), que concentró el efluente hasta 14 veces su valor inicial.

El destilado obtenido —que representaba la mayor parte del contenido hídrico— se recuperó con una conductividad residual muy baja (20–50 µS/cm) y se reutilizó dentro de la fábrica o se descargó de forma segura, según las necesidades operativas, contribuyendo tanto a la reutilización del agua como a la eficiencia en el uso de recursos.

La salmuera concentrada procedente del evaporador se dirigió a un cristalizador dedicado, que operaba a altas temperaturas para extraer las sales disueltas en forma sólida. Este proceso generó un volumen manejable de lodo húmedo, reduciendo los costes de eliminación y el impacto ambiental.

Los materiales de construcción de los equipos fueron seleccionados específicamente por su alta resistencia a la corrosión, utilizando aleaciones avanzadas de acero inoxidable que garantizan una durabilidad prolongada incluso en contacto con soluciones salinas altamente agresivas.

El sistema ZLD permitió a la planta cumplir plenamente con las normativas locales de vertido, reduciendo la conductividad del efluente de más de 7.000 µS/cm a menos de 50 µS/cm en el agua recuperada. Los niveles de cloruros descendieron drásticamente, pasando de 3.000 mg/l a menos de 5 mg/l.

El agua tratada resultó constantemente apta para su reutilización, lo que permitió reducir de forma significativa la dependencia de agua dulce de la instalación, un factor clave en la región de Murcia, caracterizada por su escasez hídrica.

Este caso constituye un ejemplo claro de cómo las soluciones de descarga líquida cero (ZLD) pueden garantizar el cumplimiento normativo, fomentar la reutilización del agua y fortalecer la resiliencia de los recursos en la industria química.

Además, la instalación permitió eliminar por completo las descargas líquidas, alineando las operaciones con las mejores prácticas ambientales contemporáneas. La solución demostró ser no solo técnicamente eficaz, sino también económicamente viable, gracias a bajos costes operativos, alta eficiencia energética y un consumo químico optimizado.

El éxito del proyecto ha sido reconocido con varios premios ambientales, consolidando a la planta como un referente en producción química sostenible y un modelo de innovación en gestión del agua industrial.

En 2019, una planta farmacéutica situada en España, con presencia internacional, se enfrentó a un grave desafío ambiental. El centro, dedicado a la fabricación de principios activos farmacéuticos (APIs), generaba emisiones de proceso altamente contaminadas durante sus operaciones de síntesis química.

Estas emisiones contenían niveles extremadamente elevados de compuestos orgánicos volátiles (COVs), alcanzando concentraciones de hasta 210 gramos por metro cúbico, con un caudal de aire de 320 Nm³/h.

Entre los contaminantes más peligrosos presentes se encontraba el cloruro de metileno, un disolvente clorado reconocido por sus riesgos significativos para la salud y el medio ambiente.

La complejidad operativa del emplazamiento, donde múltiples procesos de síntesis química se desarrollaban simultáneamente en una misma planta, complicaba aún más la gestión de las emisiones.

Además, las regulaciones ambientales cada vez más estrictas exigían una reducción sustancial de las emisiones de COVs, tanto para garantizar el cumplimiento normativo como para mantener la seguridad operativa.

To meet these requirements, an advanced air purification system was designed and installed, combining Regenerative Thermal Oxidation (RTO) technology with a quench and a scrubber. The RTO system oxidizes contaminated gases at high temperatures (1,000–1,100°C), ensuring a residence time of at least one second to guarantee the destruction of 99.9% of VOCs.

Due to the high concentration of pollutants, the system included a dilution stage where 15,000 Nm³/h of fresh air was mixed with the process stream. This ensured safe operation and maintained self-sustaining combustion conditions (autothermicity). The quench and scrubber components were incorporated downstream of the RTO unit to remove acidic gases, such as hydrogen chloride, generated during the combustion of halogenated compounds.

This multi-stage solution was specifically tailored for industrial settings with high contaminant loads, offering both reliability and efficiency while remaining compliant with occupational health and safety standards.

El sistema implementado logró una reducción superior al 99,9 % de los COVs emitidos, garantizando la eliminación completa del cloruro de metileno y otros disolventes volátiles peligrosos. Las emisiones tratadas cumplieron ampliamente los límites de emisión establecidos por la legislación europea y las directrices locales sobre calidad del aire.

Además, el diseño optimizado permitió reducir significativamente el consumo energético, gracias a la recuperación térmica interna del RTO, que mantuvo el proceso en condiciones autótérmicas incluso bajo cargas variables.

El resultado fue una planta más segura, limpia y eficiente, capaz de mantener la continuidad operativa sin comprometer la seguridad de los trabajadores ni el cumplimiento ambiental.

Este proyecto se consolidó como un referente en la industria farmacéutica en materia de tratamiento avanzado de emisiones, demostrando cómo la ingeniería ambiental aplicada con precisión puede convertir un riesgo crítico en una oportunidad de sostenibilidad y liderazgo tecnológico.

En 2017, una planta de fabricación de envases plásticos situada en un entorno urbano denso necesitaba reducir de forma drástica sus emisiones de compuestos orgánicos volátiles (COV) procedentes de impresión en huecograbado y laminación.

La complejidad operativa —ocho líneas de impresión y una de laminación funcionando en combinaciones variables— provocaba fluctuaciones amplias de caudal y concentración, un reto para cualquier sistema convencional de abatimiento.

El caudal contaminado alcanzaba 230.000 Nm³/h, con COV generalmente < 1 g/Nm³ y polvo < 0,3 mg/Nm³. La mezcla química incluía acetato de etilo, etanol, isopropanol y propilenglicol éter monometílico, lo que exigía una tecnología de alto rendimiento específica para tratamientos de aire a gran escala en packaging flexible.

Para responder a este contexto tan exigente, se implementó un sistema integral de tratamiento de aire que combinaba distintas etapas complementarias para garantizar alta eficiencia, seguridad y aprovechamiento energético. La solución incluyó:

Los concentradores de zeolita permitieron reducir drásticamente el volumen de aire tratado por el RTO, aumentando su eficiencia energética. Cada rotor alcanzó una relación de concentración de 9:1 y logró una eficiencia de eliminación de COVs del 95 %, garantizando un pretratamiento óptimo antes de la oxidación térmica.

El RTO, con una capacidad de tratamiento de 50.000 Nm³/h, fue diseñado para operar a 800–850 °C, con un tiempo de residencia mínimo de un segundo, asegurando la destrucción del 99,9 % de los compuestos orgánicos volátiles.

Además, se incorporó un sistema de bypass caliente, que permitía desviar el exceso de calor del RTO hacia una caldera de vapor en caso de cargas elevadas de COV. Este mecanismo no solo mantenía estable la temperatura del sistema, sino que también aprovechaba la energía térmica generada para producir vapor útil en el proceso industrial, mejorando significativamente la eficiencia global y la sostenibilidad operativa del sistema.

El proyecto obtuvo resultados excepcionales. El sistema de purificación de aire logró reducir las emisiones de COV a niveles muy por debajo de los límites legales locales (≤ 50 mg/m³ para COV y NOx), alcanzando una eficiencia térmica garantizada de al menos el 97 % y un rendimiento operativo superior al 99 %. Estos valores aseguraron el pleno cumplimiento de las normas europeas sobre emisiones industriales en materia de control de la contaminación atmosférica.

Además del cumplimiento ambiental, la planta consiguió ahorros operativos significativos gracias a la integración del sistema de recuperación de energía térmica. La caldera de vapor por recuperación genera actualmente una tonelada de vapor por hora a 6 bar y 160 °C para su reutilización interna, lo que supone un ahorro aproximado de 10.000 € mensuales en costes energéticos. Esta estrategia refuerza la reducción de emisiones al tiempo que promueve una gestión energética sostenible dentro de las operaciones industriales.

Como resultado, la planta pasó de ser un foco potencial de contaminación a convertirse en un referente de sostenibilidad industrial urbana. El proyecto fue reconocido por las autoridades ambientales locales como un modelo de fabricación responsable en entornos metropolitanos densos, demostrando el valor de combinar tecnologías avanzadas de abatimiento de COV con sistemas de alta eficiencia energética.

En 2021, una planta de producción de envases cosméticos situada en España emprendió un proyecto de mejora ambiental centrado en la reducción de emisiones de compuestos orgánicos volátiles (COV) y en el control de la contaminación atmosférica.

Las operaciones de la planta —que incluían procesos con disolventes como etanol, acetato de etilo, acetona y acetato de metilo— debían adaptarse a las nuevas regulaciones sobre emisiones industriales, cada vez más estrictas, destinadas a controlar contaminantes perjudiciales para la salud humana y el medio ambiente.

Con un caudal total de aire a tratar de 6.000 m³/h, el principal reto consistía en captar y neutralizar eficazmente los vapores de disolventes generados durante los procesos de fabricación sin interrumpir la producción ni aumentar la complejidad operativa.

El proyecto requería una solución de tratamiento de COV altamente eficiente, capaz de funcionar de manera estable bajo condiciones variables y de garantizar el cumplimiento total de la normativa ambiental vigente.

Para alcanzar los objetivos planteados, se instaló un sistema compacto y fiable de control de emisiones atmosféricas, cuyo núcleo era un lavador Venturi fabricado en polipropileno (PP) de alta resistencia. La elección de este material fue clave por su durabilidad química y su resistencia a la corrosión frente al aire cargado de disolventes.

El scrubber Venturi funciona acelerando la corriente de aire contaminado a través de una sección estrecha (garganta), lo que genera una alta turbulencia y maximiza el contacto entre el aire y el líquido de lavado. Esta interacción permite capturar y eliminar los COV mediante mecanismos de absorción e impacto, logrando una depuración eficaz.

El sistema completo incluyó:

Esta configuración proporcionó una solución eficiente y de bajo mantenimiento, ideal para instalaciones industriales de tamaño medio con perfiles de contaminación estables, combinando fiabilidad operativa con simplicidad técnica.

La implementación del sistema Venturi scrubber permitió una reducción significativa de los COV en el ambiente de producción. Los niveles de etanol, acetato de etilo, acetona y acetato de metilo se redujeron de forma efectiva hasta alcanzar concentraciones conformes con la normativa local de calidad del aire y los límites de exposición laboral, contribuyendo tanto al control de la contaminación atmosférica como a la seguridad ocupacional.

El diseño del sistema garantizó un rendimiento constante de eliminación de COV, con bajo consumo energético y mínimas necesidades de mantenimiento. Su integración fluida en la infraestructura existente permitió mantener la continuidad total de la producción, tanto durante la instalación como en la operación posterior.

Más allá del cumplimiento normativo, la solución aportó una mejora notable de la calidad del aire interior (AQII), creando un entorno de trabajo más seguro y saludable para el personal operativo. Asimismo, reforzó la imagen de la empresa como fabricante sostenible, comprometido con la responsabilidad ambiental y el uso de tecnologías limpias.

Este caso demuestra la eficacia de las tecnologías de lavado selectivo (scrubbing) en la gestión de emisiones de COV dentro de sectores especializados como el packaging cosmético, donde el control de vapores de disolvente resulta crítico y los sistemas de purificación de aire de alta precisión son esenciales para garantizar tanto la integridad del proceso como la protección ambiental.

Además, esta solución está plenamente alineada con la Directiva de Emisiones de Disolventes (SED) de la Unión Europea, que regula las emisiones de COV en actividades industriales con uso de disolventes orgánicos, con el fin de proteger la salud humana y el medio ambiente.

En 2019, una planta de producción de aceite vegetal en España se enfrentó a la necesidad de controlar las emisiones atmosféricas generadas durante las etapas clave de su proceso industrial.

La instalación emitía una combinación de compuestos orgánicos volátiles (COV) y material particulado fino (polvo), ambos regulados por estrictas normativas ambientales y de seguridad laboral.

Con un caudal total de aire de 18.000 m³/h, la planta requería un sistema robusto y eficiente, capaz de tratar emisiones de gran volumen que contenían contaminantes gaseosos y sólidos simultáneamente.

Además, el sistema debía cumplir con las normas ATEX (Atmosphères Explosibles), debido a la naturaleza potencialmente explosiva de algunos componentes del proceso, garantizando la seguridad operativa y la conformidad normativa en un entorno de producción sensible.

En 2019, una planta de producción de aceite vegetal en España se enfrentó a la necesidad de controlar las emisiones atmosféricas generadas durante las etapas clave de su proceso industrial.

La instalación emitía una combinación de compuestos orgánicos volátiles (COV) y material particulado fino (polvo), ambos regulados por estrictas normativas ambientales y de seguridad laboral.

Con un caudal total de aire de 18.000 m³/h, la planta requería un sistema robusto y eficiente, capaz de tratar emisiones de gran volumen que contenían contaminantes gaseosos y sólidos simultáneamente.

Además, el sistema debía cumplir con las normas ATEX (Atmosphères Explosibles), debido a la naturaleza potencialmente explosiva de algunos componentes del proceso, garantizando la seguridad operativa y la conformidad normativa en un entorno de producción sensible.

.

Para dar respuesta a este escenario complejo, se diseñó e instaló un sistema de tratamiento de aire en dos etapas, combinando tecnologías húmedas y secas para garantizar la máxima eficiencia de depuración.

En el núcleo de la solución se integró un BIO-scrubber Venturi de doble etapa, fabricado íntegramente en acero inoxidable (SS) para asegurar durabilidad y resistencia química. Esta etapa de lavado húmedo fue específicamente diseñada para capturar y neutralizar tanto los COV como las partículas gruesas, mediante una intensa interacción gas-líquido que promovía la absorción y precipitación de los contaminantes.

Para lograr la eliminación completa del polvo fino residual, el BIO-scrubber se complementó con un filtro de mangas (baghouse) de alta eficiencia, encargado de la filtración seca final. Este filtro permitió retener incluso las partículas más finas, garantizando que los niveles de emisión se mantuvieran muy por debajo de los límites legales establecidos.

Entre los componentes auxiliares del sistema se incluyeron:

El conjunto completo fue diseñado y certificado conforme a los estándares ATEX, garantizando una operación segura en entornos potencialmente explosivos, sin comprometer la eficiencia del tratamiento ni la fiabilidad operativa.